El proyecto de investigación europeo AM2PC ha desarrollado una solución de refrigeración para centros de datos basada en componentes 3D impresos que promete reducir de forma notable el consumo de energía. Esta tecnología de refrigeración pasiva de dos fases está diseñada para responder al incremento de la demanda energética de los servidores y las GPU en centros de datos modernos, y al mismo tiempo facilita el aprovechamiento del calor residual en redes de calefacción urbana.

Dentro del proyecto AM2PC se ha desarrollado y probado un componente de refrigeración 3D para centros de datos y sistemas de computación de alto rendimiento. El dispositivo, concebido para refrigeración pasiva de dos fases, alcanzó en las pruebas una capacidad de disipación de 600 W, un 50% por encima del objetivo inicial de 400 W, lo que subraya su potencial para optimizar la eficiencia energética de la infraestructura de refrigeración.

AM2PC ha contado con un presupuesto total de 10 millones de coronas danesas para el periodo 2023–2025 y está financiado a través de M-ERA.NET, con apoyo nacional de un fondo de innovación danés. Además del Instituto Tecnológico Danés y Heatflow ApS como socios daneses, participan Open Engineering de Bélgica y Fraunhofer IWU de Alemania, encargadas de distintos aspectos del desarrollo y validación de este componente de refrigeración 3D para centros de datos de alta densidad.

Refrigeración 3D, centros de datos y consumo energético

En un contexto en el que el consumo energético de los centros de datos se ha convertido en desafío político y regulatorio, surge el desarrollo de este proyecto.

La nueva solución sustituye la refrigeración por aire por un circuito sellado con un fluido que hierve sobre la superficie caliente del chip. El vapor asciende de forma natural por diferencia de densidad, se condensa en otra zona donde cede el calor y retorna por gravedad en estado líquido. Este principio de termosifón, propio de la refrigeración pasiva de dos fases, elimina la necesidad de bombas y ventiladores, de modo que el proceso de extracción de calor no consume energía adicional. La evaporación directa sobre el chip resulta más eficiente que los esquemas habituales de aire o líquido, lo que permite extraer mayor cantidad de calor y mantener temperaturas de operación más bajas, contribuyendo a prolongar la vida útil de los componentes.

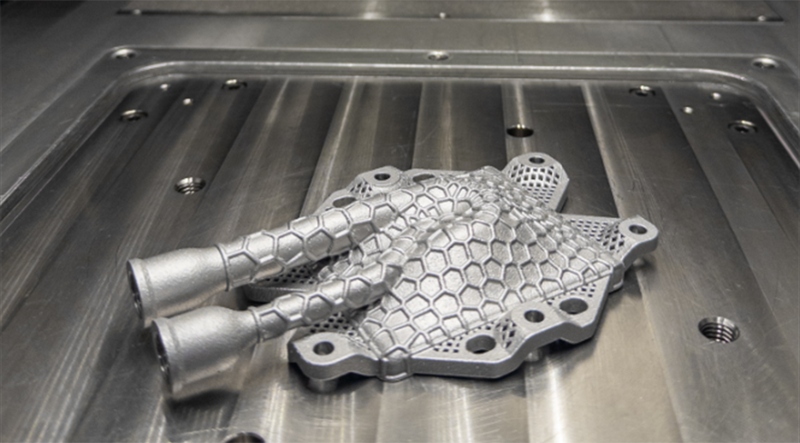

El elemento central del sistema es un evaporador diseñado y fabricado mediante impresión 3D en aluminio, que integra todas las funciones necesarias en una sola pieza.

Reutilización del exceso de calor y ahorro energético

El proyecto se ha centrado en el desarrollo y la fabricación del evaporador, así como en la validación de su rendimiento. La solución desarrollada elimina el calor a temperaturas de entre 60 y 80 grados Celsius. Ese rango térmico permite aprovechar directamente el calor residual en redes de calefacción urbana sin aporte energético adicional, así como en procesos industriales en sectores como alimentación y bebidas, textil, papel y pasta de papel, o en aplicaciones agrícolas como el calentamiento de invernaderos, siempre que exista proximidad física entre la fuente de calor y el consumidor.

Frente a la refrigeración por aire tradicional de servidores, que suele evacuar el calor a temperaturas sensiblemente inferiores y menos útiles para calefacción urbana o procesos industriales, esta aproximación con refrigeración pasiva de dos fases amplía el abanico de usos del calor residual.

Además del ahorro energético durante la operación, el proyecto también presenta beneficios ambientales en la fabricación, ya que gracias a la impresión 3D, se reduce el consumo total de material, y como el componente está fabricado a partir de un único material, se puede reciclar más fácilmente al final de su vida útil.

Los primeros análisis de ciclo de vida apuntan a que la combinación de menor consumo operativo y reducción de materiales podría recortar las emisiones totales asociadas en un 25–30% por unidad, aunque los impulsores insisten en que aún se trata de un proyecto de demostración.